Herstellung einer robusten Metallbiegemaschine aus 100 % recyceltem Metall

In Ihrer Werkstatt fehlt ein Metallbieger? Dann haben Sie also Glück.

Wenn der Videoplayer nicht funktioniert, können Sie darauf klicken alternativ Videolink.

Ist deine Werkstatteinige Werkzeuge fehlen, wie eine Metallbiegemaschine? Dann, anstatt eine kommerziell hergestellte zu kaufen, warum nicht eine aus Altmetall und ein bisschen Ellenbogenfett herstellen?

Wenn das interessant klingt, dann befolge diese einfache Anleitung, um selbst einen zu machen.

Wie Sie sich vorstellen können, benötigen Sie wie bei jedem Projekt dieser Art einige Werkzeuge und Materialien, bevor Sie beginnen.

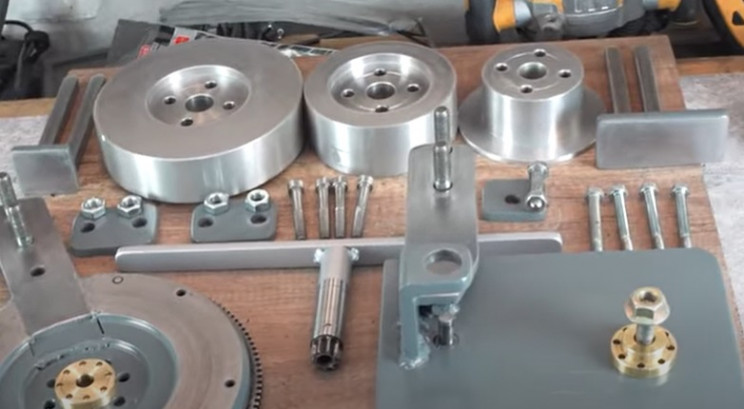

Materialien und Ausrüstung benötigt

- Alte Zahnräder

- Metallplatten und -stangen verschrotten

- Stahlrohrlängen

- Messingstangen

- Aceton

- Abdeckband

- Metallic-Sprühlacke

- Schraubendreher-Set

- Grundlegende Werkzeuge Schraubenschlüssel, Schraubendreher usw.

- Verschiedene Schrauben und Muttern

- Winkelschleifer

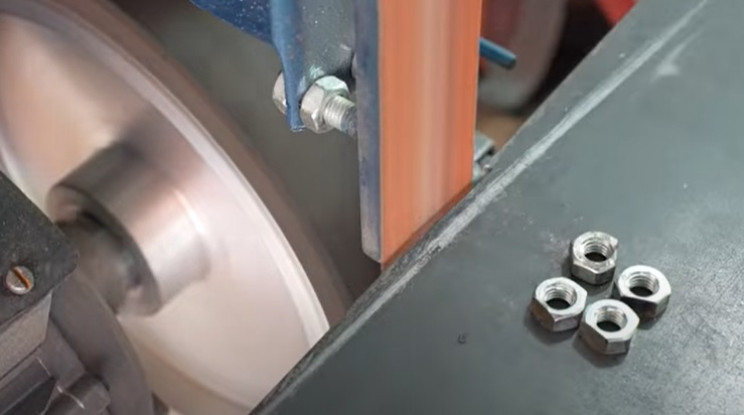

- Mini-Drehmaschine

- Bandschleifer

- Schweißgeräte und Sicherheitsausrüstung

Mit all den Werkzeugen und Materialien in der Hand ist es an der Zeit, sich mit diesem epischen Build zu beschäftigen.

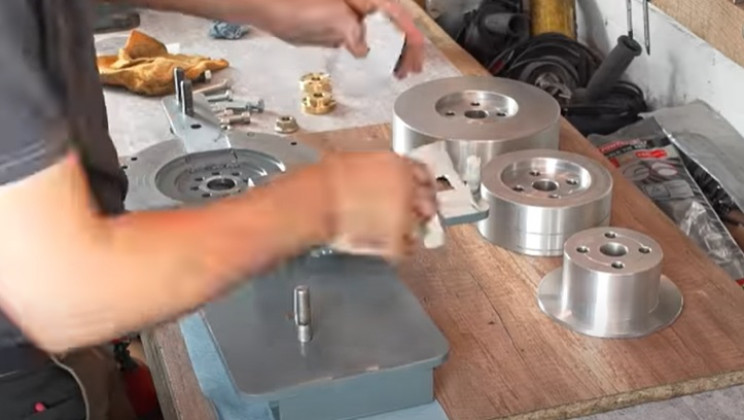

Schritt 1: Reinigen Sie alle Metallteile

Der erste Schritt besteht darin, alle rostigen oder alten Metallteile wie Zahnräder usw. zu sammeln. Schnappen Sie sich Ihren Winkelschleifer, reinigen Sie den Rost und polieren Sie die Teile, um das blanke Metall darunter freizulegen. Nehmen Sie sich auch die Zeit zum Abschneidenalle herausstehenden Teile, die nicht benötigt werden, wie alte Schrauben.

Vielleicht ist es einfacher, die Teile in einer Drehmaschine zu montieren, aber wir überlassen dies Ihrem Urteil. Stellen Sie wie üblich sicher, dass Sie eine schützende Hand- und Gesichtsausrüstung tragen, um Ihre kostbare Haut vor fliegenden heißen Metallfunken zu schützen.

Schritt 2: Bearbeiten Sie die anderen benötigten Teile

Wenn das erledigt ist, nehmen Sie Ihre Messingstangen, sichern Sie sie in Ihrer Drehmaschine und bearbeiten Sie sie zu großen Flanschen. Wie zu erwarten, machen Sie die Bohrung des Flansches zuerst mit einer Vorbohrung und erweitern Sie sie dann allmählich, bis Sie dieGröße, die Sie benötigen. Nehmen Sie sich auch die Zeit, das Stück zu polieren, während es sich in der Drehmaschine befindet.

Spülen und wiederholen, um einen zweiten abgeschrägten Flansch herzustellen, wie im Video gezeigt. Die Abmessungen der Abschrägung sollten mit der Bohrung der Bohrung in der Zahnradmittelscheibe übereinstimmen.

Der andere Flansch wird verwendet, um die beiden Messingflansche zusammen am Getriebe zu montieren.

Nehmen Sie als Nächstes die Flansche und markieren Sie eine Reihe gleicher Punkte um den Umfang jedes einzelnen, um mit den Befestigungslöchern um die Mittelscheibe des Zahnrads zu übereinstimmen. In diesem Fall sind es acht.

Durch diese Punkte Löcher bohren, damit die Flansche mit dem Getriebe verschraubt werden können.

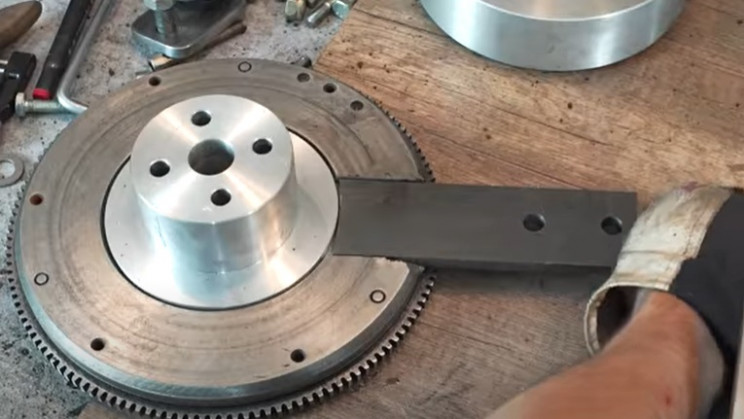

Wenn das fertig ist, nehmen Sie ein Stück Aluminium- oder Stahlscheibe und bearbeiten Sie es zu einer großen abgeschrägten Scheibe mit einem Radius von 3 und 15/16 Zoll 10 cm. Graben Sie ein Loch durch die Mitte der Scheibe ausund nach Bedarf erweitern.

Dieses Stück wird auf das Zahnrad gelegt, daher muss es ein negatives Profil der Oberfläche des Zahnrads darunter haben, damit sie bündig zusammensitzen können. Das zentrale Loch muss die gleichen Abmessungen wie das von . haben.Getriebe und Flansche.

Beachten Sie, dass dieses Stück einen von drei unterschiedlichen Durchmessern hat, um Ihnen Optionen für den Biegewinkel zu geben, den die Maschine produzieren soll.

Nehmen Sie als nächstes eine weitere Scheibe aus Aluminium oder Stahl und bearbeiten Sie sie auf einen Radius von 2 und 61/64 Zoll 7,5 cm. Machen Sie erneut ein Negativ des Profils des Zahnrads auf einer Seite und bohren Sie ein Loch durchdie Mitte, um den Abmessungen des Mittellochs des Zahnrads zu entsprechen. An der Oberseite einer Seite abschrägen.

Nehmen Sie als nächstes eine weitere Scheibe aus Aluminium oder Stahl und formen Sie einen Zylinder mit einem Radius von 1 und 31/32 Zoll 5 cm mit einem breiten Rand an der Basis mit einem Radius von 2 und 61/64stel Zoll 7,5 cm. Machen Sie erneut ein Negativ des Profils des Zahnrads auf einer Seite und bohren Sie Schraubenlöcher durch die Metallscheiben, damit sie am Hauptzahnrad montiert werden können.

Diese Teile werden je nach Bedarf in die Metallbiegemaschine ein- und ausgeschaltet. Jedes wird mit den zuvor hergestellten Messingflanschen am Hauptzahnrad befestigt.

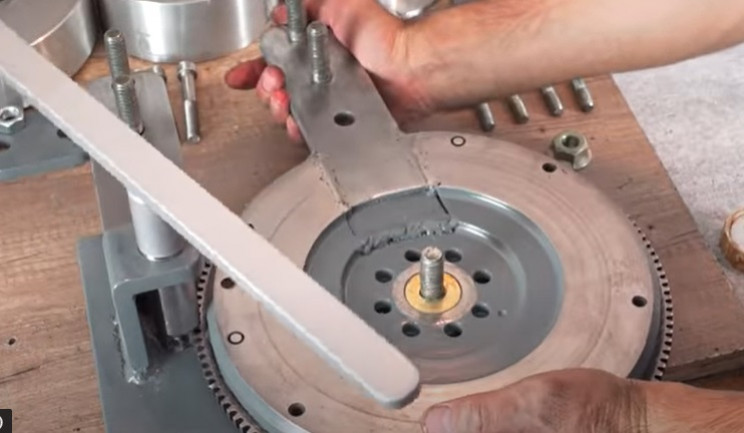

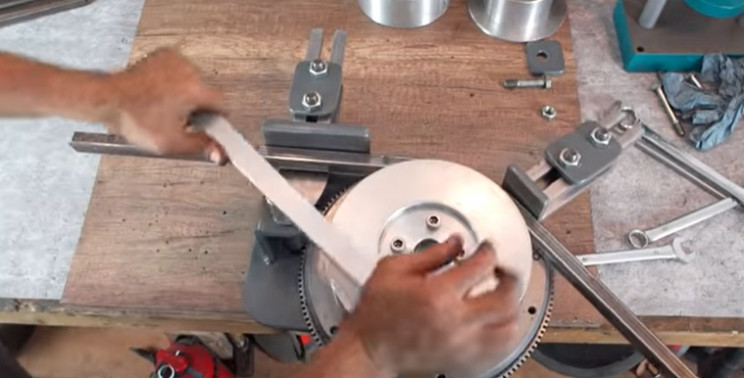

Schritt 3: Montieren Sie die bearbeiteten Teile an den Zahnrädern

Manövrieren Sie Ihre frisch bearbeiteten Teile in Position auf dem großen Zahnrad und überprüfen Sie, wie sie mit Muttern und Schrauben geeigneter Größe am Zahnrad befestigt sind. Stellen Sie sicher, dass Sie auch die Messingflansche unter den Metallscheiben hinzufügen.

Je nach den Abmessungen der Muttern müssen Sie möglicherweise die Form der Messingflansche oder sogar der Muttern verfeinern, damit sie passen. Für beste Ergebnisse verwenden Sie einen Bandschleifer, um diese Aufgabe zu erledigen.

Sobald die Schrauben sicher an jedem Teil befestigt sind, schweißen Sie sie nach Bedarf ein. Es versteht sich von selbst, aber bitte stellen Sie sicher, dass Sie beim Schweißen die erforderlichen Vorsichtsmaßnahmen treffen.

Diese Muttern werden als Hauptbefestigungspunkte zum Ein- und Ausschalten der größeren Metallscheiben verwendet.

Schritt 4: Bauen Sie den Biegemechanismus

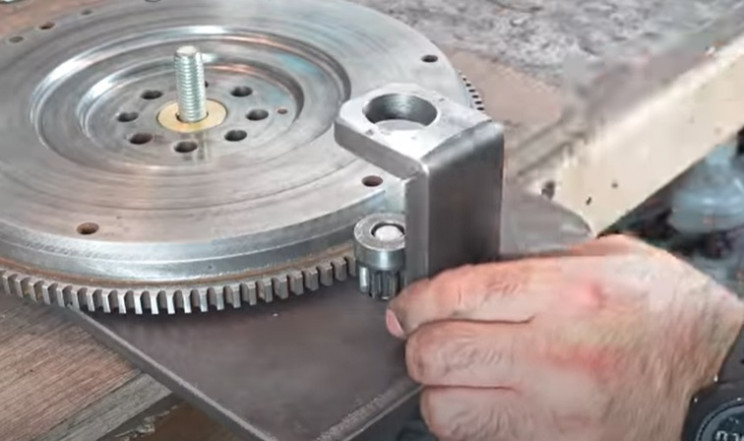

Wenn das abgeschlossen ist, besteht der nächste Schritt darin, ein weiteres kleineres Zahnrad mit den gleichen Zähnen wie die größeren Hauptzahnräder zu finden. Möglicherweise müssen Sie alte Maschinenteile wie Motoren zerlegen, um einige zu finden, oder alternativ beschaffen und kaufenetwas.

Nehmen Sie ein Stück Altmetall zur Hand. Legen Sie eines der Haupträder und das kleinere Zahnrad beide eingerastet auf die Platte, damit die darauf montiert werden kann.

Markieren Sie danach die Position der Mittellöcher und bohren Sie entsprechend große Löcher durch die Platte. Runden Sie auch die Ecken der Platte nach Bedarf mit einem Winkelschleifer und Bandschleifer ab.

Wenn Sie fertig sind, setzen Sie die Hauptbefestigungsschraube für das größere Zahnrad ein und schweißen Sie sie an die Platte. Danach stellen Sie eine Welle und einen Befestigungsflansch für das kleinere Zahnrad her und schweißen Sie diese an der Platte an.

Sie möchten, dass sich das Hauptzahnrad und das kleinere Zahnrad frei bewegen können. Denken Sie also beim Schweißen daran.

Wenn das erledigt ist, nehmen Sie ein kleineres Stück Schrott, säubern und runden Sie die Ecken nach Bedarf ab. Als nächstes bohren Sie ein Loch an einem Ende und schneiden / fräsen einen Keil ungefähr auf halber Länge.

Wenn das erledigt ist, hämmern Sie die Enden aufeinander zu, um ein rechtwinkliges Metallstück zu bilden. Dieses Stück sitzt über dem kleineren Zahnrad, das wir zuvor auf der größeren Metallplatte installiert haben, und dient als Wellenhalterung / Halterung für das Zahnrad.

Schweißen Sie die Verbindung nach Bedarf. Wenn Sie fertig sind, bearbeiten Sie einen längeren Zylinder / eine längere Metallwelle mit Ihrer Drehmaschine, um der Bohrung des Lochs in dem gerade hergestellten rechtwinkligen Metallstück zu entsprechen.

Es muss sich frei innerhalb des Lochs bewegen, also sicherstellen, dass sein Durchmesser etwas kleiner ist. Das freiliegende Ende leicht abschrägen und den Zylinder aus seinem Quellblock entfernen.

Wenn das erledigt ist, sichern Sie die Welle wieder in der Drehmaschine, setzen Sie das kleine Zahnrad am freien Ende der Welle und befestigen Sie es mit dem Reitstock. Schalten Sie die Drehmaschine ein und drücken / schleifen Sie die Teile zusammen.

Wenn das erledigt ist, nehmen Sie die Welle und das Zahnrad, legen Sie sie wieder auf die Hauptmetallplatte und schweißen Sie dann das Wellenstützstück auf die Grundplatte.

Wenn das erledigt ist, nehmen Sie eine Stahlstange und schneiden Sie sie auf eine Länge von ungefähr 15 und 3/4 Zoll 40 cm zu. Als nächstes markieren Sie den Mittelpunkt der Stange mit einem Stift.

Runden Sie die Ecken der Stange mit Ihrem Bandschleifer ab und entfernen Sie nach Bedarf jeglichen Rost. Nehmen Sie dann die kleine Zahnrad- und Wellenbaugruppe, die Sie zuvor erstellt haben, und platzieren Sie sie in der Mitte der Stange.

Schweißen Sie es nach Bedarf ein. Danach ersetzen Sie die Welle und das Zahnrad an der Hauptbaugruppe. Die Stange sollte sich frei über den Hauptzahnrädern drehen können.

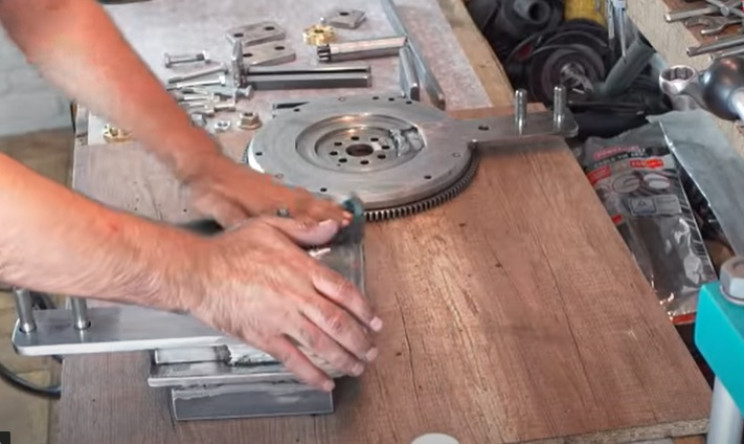

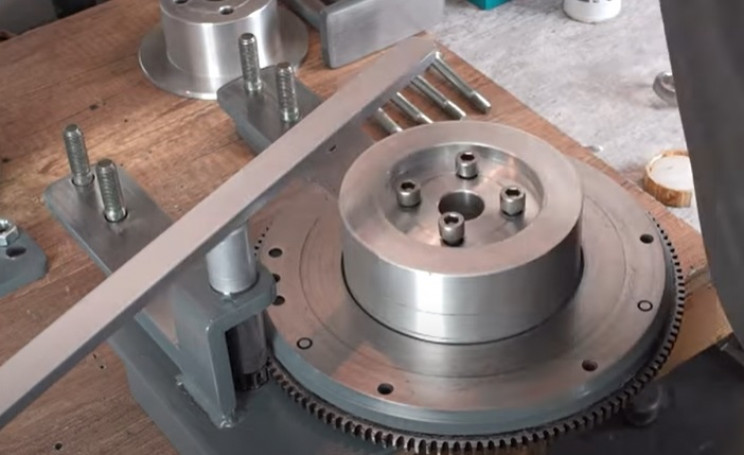

Schritt 5: Stellen Sie die Stangenhalterungen der Biegemaschine her

Nehmen Sie als Nächstes noch ein paar Stück Schrott eine dünnere als die andere. Verspotten Sie sie neben dem Hauptzahnrad, mit der kleineren Länge unten und der größeren Platte nach oben.

Entfernen Sie Rost, runden Sie die Ecken ab und formen Sie das breitere Metallstück so, dass es über den Zähnen des Hauptzahnrads sitzt. Schneiden Sie nach Bedarf einen kleinen Abschnitt aus, damit sich der erhöhte Teil des Hauptzahnrads frei drehen kann.

Wenn das erledigt ist, schweißen Sie das dünnere Stück Metall auf die Hauptgrundplatte. Dies dient als Halterung für die größere Platte. Danach positionieren und schweißen Sie die größere Platte in Position.

Dies bildet die Führungsschiene für die Hauptmetallklemme des Stücks. Wenn dies erledigt ist, spannen Sie andere Metallstücke an, um die einstellbare Hauptklemme zu bilden, um den Winkel zur Metallbiegung zu variieren, wenn die Maschine fertig ist.

Wenn das erledigt ist, nehmen Sie ein weiteres der großen Zahnräder und ein weiteres Stück Schrott. Verlegen Sie das Zahnrad, um die Breite des Schrottstücks aufzunehmen.

Als nächstes schneiden Sie den Metallstreifen zurecht und bohren zwei Löcher in ein Ende davon. Der Metallstreifen sollte in der gefrästen Nut des Zahnrads sitzen und das zuvor bearbeitete, breite Metallnabenstück berühren können.

Schweißen Sie das Zahnrad und die Metallstange zusammen. Bauen Sie nach Bedarf eine weitere verstellbare Klemme für die Stange des Hauptzahnrads.

Nehmen Sie als nächstes etwas Stahlrohr und markieren Sie die Längen auf die gleiche Breite wie die Hauptgrundplatte. Schneiden Sie das Rohr auf die richtige Größe zu und bereinigen Sie die Schnitte nach Bedarf.

Legen Sie als nächstes die Teile auf die Unterseite der Grundplatte der Hauptmaschine und schweißen Sie sie fest.

Wenn das erledigt ist, nehmen Sie einige Klammern und klemmen Sie die Metallbiegemaschine an der Kante Ihrer Arbeitsplatte fest.

Schritt 6: Maschinenteile entfetten und lackieren

Nehmen Sie als nächstes ein Lösungsmittel wie Aceton oder Fettreiniger und reinigen Sie alle Metallteile nach Bedarf.

Tun Sie dies eindeutig in einem gut belüfteten Raum und tragen Sie Handschuhe und eine Maske, um Haut- und Lungenreizungen zu vermeiden.

Entscheiden Sie danach, ob und wo die Teile der Maschine lackiert oder als blankes Metall belassen werden sollen. Kleben Sie alle Bereiche, die Sie nicht streichen möchten, mit Klebeband ab und sprühen Sie dann Farbe auf, oder handbemalt, die Metallteile nach Bedarf.

Lassen Sie die Farbe vollständig trocknen und ziehen Sie das Abdeckband ab. Damit sind die Hauptkomponenten dieser DIY-Biegemaschine nun komplett.

Schritt 7: Probefahrt mit der Metallbiegemaschine

Mit den jetzt gebauten Hauptkomponenten besteht der letzte Schritt darin, Ihre Metallbiegemaschine einzurichten und zu testen.

Befestigen Sie dazu die Hauptgrundplatte mit den Klemmen an der Seite Ihrer Werkbank. Schmieren Sie anschließend alle beweglichen Teile der Maschine nach Bedarf ein.

Wenn das erledigt ist, installieren Sie das Hauptwickelgetriebeteil, installieren Sie dann das Hauptgetriebe und befestigen Sie es mit seinem Messingflansch und der Befestigungsmutter an seiner plattenmontierten Achse.

Wenn das erledigt ist, nehmen Sie eine der zentralen Metallbiegenaben und montieren Sie sie am Hauptzahnrad.

Wenn dies abgeschlossen ist, montieren Sie die Führungsschienen und Klemmen für die Grundplatte und das Hauptgetriebe. Ziehen Sie die Schrauben und Muttern nach Bedarf fest.

Nehmen Sie als nächstes eine Testlänge aus Metall und führen Sie sie in die Maschine ein. Sie können die Maschine jetzt testen, indem Sie den Lenker allmählich drehen und beobachten, wie sich die Metallstange entsprechend biegt.

Herzlichen Glückwunsch, Ihre DIY-Metallbiegemaschine ist jetzt komplett und voll funktionsfähig.

Wenn Ihnen dieses DIY-Projekt gefallen hat, sollten Sie in Betracht ziehen, andere "Schwermetall" -Werkzeuge zu Ihrem Inventar hinzuzufügen. Wie wäre es beispielsweise, einige wiederherzustellen Veteranenwerkzeuge?

Interessante Technik | wissenschaft-x.com ist Teilnehmer des Amazon Services LLC Associates Program und verschiedener anderer Partnerprogramme, und als solche können Affiliate-Links zu den Produkten in diesem Artikel vorhanden sein. Durch Klicken auf die Links und Einkaufen auf Partnerseiten, erhalten Sie nicht nur die benötigten Materialien, sondern unterstützen auch unsere Website.