Traditionell mussten Elektronikhersteller bei der Entwicklung ihrer Leiterplatten PCB und Prototypenprodukte, die heute eine Schlüsselkomponente der Elektronik darstellen, ein jahrzehntealtes, langsames und transparentes, ausgelagertes Auftragsfertigungsverfahren verwenden.

Prototyping war schon immer von größter Bedeutung für die Entwicklung von Endprodukten, die die Grenzen von Technologie und Innovation überschreiten. Dies traf bereits in den 1920er Jahren zu, als das Prototyping für Technologien unverzichtbar wurde, die für die weitere Entwicklung der Zukunft der Elektronik von entscheidender Bedeutung sind.

Beim Prototyping ist Zeit unerlässlich. Und Zeit ist gleich Geld. Manchmal dauert es Wochen bis zu einem Monat, um nur eine Leiterplatte zu erhalten. Dies verlangsamt den gesamten Produktlebenszyklus und schränkt die Fähigkeit ein, diese technologischen Grenzen zu überschreiten.

Agiles Prototyping für die Herstellung intelligenter Elektronik

Tempo-Automatisierung , Eine in San Francisco ansässige Smart Factory hat die Segel in das Meer des agilen Prototyping und der intelligenten Fertigung gesetzt. Das Unternehmen produziert eine Leiterplattenbaugruppe PCBA für einige der größten Marktführer in verschiedenen Märkten wie z. NASA JPL , Lockheed Martin auch Investor in das Unternehmen und GE Healthcare unter anderem.

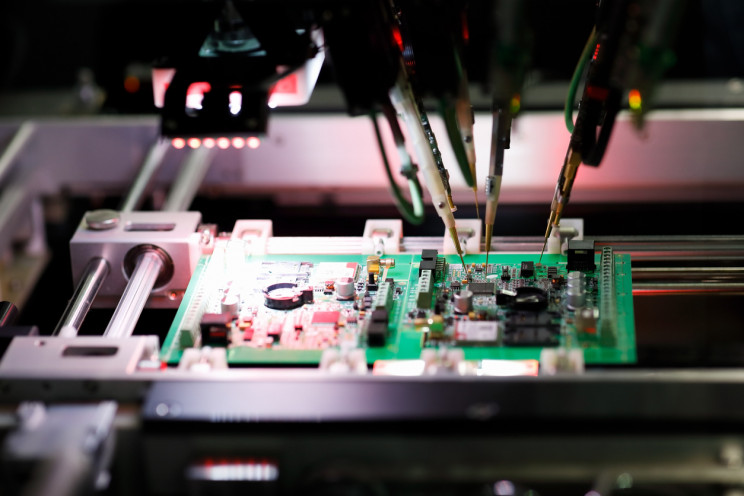

Tempo Automation hat das agile Entwicklungsmodell auf den Hardwarebereich angewendet, der eine intelligente Fabrik im Herzen von San Francisco errichtet. Die intelligente Fabrik ist mit proprietärer Software überlagert, die drei Dinge liefert, die Unternehmen und Ingenieure von ihren Vertragsherstellern seit langem gewünscht haben: Geschwindigkeit, Qualität und Transparenz.

Tempo Automation wird zum schnellsten PCBA-Fertigungsdienst der Welt und stört die Elektronikindustrie. Versuch, ein großes Problem in der Ingenieurgemeinschaft zu lösen, indem Prototypen in einem Bruchteil der Zeit erstellt werden, die die Branche zuvor gesehen hat.

Laut Tempo Automation dauert es vom Hochladen des Designs bis zum endgültigen Produkt und Versand nur wenige Tage, normalerweise nicht länger als drei Tage. Dieser viel schnellere Prozess hilft Unternehmen, die im Wettbewerb um die Entwicklung neuer und komplexer Technologien wie der NASA für die USA stehenMars 2020 Mission. Diese Unternehmen haben normalerweise einen sehr engen Zeitplan und je früher sie die Produkte bekommen können, die sie brauchen, desto besser.

Die NASA und Lockheed nehmen an einem neuen Weltraumrennen teil, das dem der Russen in den 1960er Jahren ähnelt. Dies ist wieder aufgetaucht und erfordert neue Fähigkeiten und Prioritäten, die in der Luft- und Raumfahrtindustrie entstehen. Um wettbewerbsfähig zu bleiben, müssen sie vertrauenswürdig seinRessourcen, die ihnen helfen können, ihren Produktionsprozess zu beschleunigen. Dies bringt die Smart Factory ins Bild und konzentriert sich auf Industrieanwendungen.

Herstellung zuverlässiger Leiterplatten für Luft- und Raumfahrtanwendungen :

Risikobewertung oder Identifizierung und Kategorisierung aller relevanten Entwicklungsrisiken

Risikoanalyse oder Überprüfung der Auswirkungen jedes Risikos und Entwicklung von Korrekturmaßnahmen oder -kontrollen

Kontrolliert die Implementierung oder die Anwendung geeigneter Korrekturmaßnahmen, um die Risiken bei Bedarf zu mindern oder zu beseitigen.

Rapid Prototyping und die Entwicklung von Leiterplatten von 1920 bis 2020

Die Evolution von Leiterplatten ist faszinierend. In einer Lebensdauer von 100 Jahren war es in den 1920er Jahren nicht mehr sehr beliebt und wurde 2020 zu einem herausragenden Element in der Elektronikindustrie. Diese Leiterplatten unterstützen die Verbindungen zwischen denelektrische und elektronische Komponenten sind ein wesentlicher Bestandteil jedes Computers, Mobilgeräts und anderer elektronischer Geräte, die wir heute verwenden.

1920er Jahre: Erste Leiterplatten für Grammophone und Radios

Eines der glamourösesten Jahrzehnte des 20. Jahrhunderts. Von Film über Mode bis hin zu Technologie und natürlich Elektronik waren die 1920er Jahre ein Jahrzehnt großer Veränderungen. In den 20er Jahren entstanden die ersten Iterationen der LeiterplatteDie Leiterplatte selbst könnte aus fast allem als Grundmaterial bestehen, einschließlich Holz.

Damals gab es keine Automatisierung, keine Roboter. Menschen bohrten Löcher in das ausgewählte Material und platzierten dann flache Drähte auf der Platine. Zu dieser Zeit wurden Schrauben und Muttern anstelle von Nieten verwendet. Sie sahen sicherlich anders aus als die heutigen LeiterplattenIn den 1920er Jahren gab es jedoch nicht allzu viele Anwendungen für Leiterplatten, weshalb sie nicht sehr beliebt waren. Die Hauptanwendungen für dieses Konzept der ersten Leiterplatten waren hauptsächlich Grammophone und Radios.

1950er bis 1960er Jahre: Einführung in den Prozess der Montage elektrischer Schaltkreise

In den 1950er bis 1960er Jahren begannen sich die Arten von Materialien, die zuvor für die Leiterplatte verwendet wurden, langsam in Richtung verschiedener Arten von Harzen und anderen geeigneten Materialien zu verschieben. In diesen Jahrzehnten waren die meisten Leiterplatten einseitig mit den Komponenten auf einerSeite der Platine und der Schaltung auf der anderen Seite. Dies war eine signifikante Verbesserung gegenüber der zuvor verwendeten sperrigen Verkabelung.

Die USA haben in diesen Jahren das Verfahren zum Zusammenbau elektrischer Schaltkreise eingeführt, mit dem die Herstellung von Leiterplatten verbessert wurde. Bei diesem Verfahren wurde das Verdrahtungsmuster gezeichnet, bevor es auf eine Zinkplatte fotografiert wurde, die dann als Druckplatte verwendet werden konnteein bedeutender Durchbruch; Leiterplatten fanden eine viel breitere Akzeptanz als zuvor.

1960er Jahre: Verbesserungen beim Design und der Einführung von mehrschichtigen Leiterplatten

Es war in den 1960er Jahren, als die Vereinigten Staaten und die UdSSR Union der Sozialistischen und Sowjetrepublik, jetzt Russland am Weltraumrennen teilnahmen. Und so zeigten Leiterplatten einen engagierteren Entwurfsprozess mit fortschrittlicheren Techniken undMethoden, die dazu beitrugen, die Spuren und Komponenten vor Korrosion zu schützen. Die 1960er Jahre waren auch das Jahrzehnt, in dem mehrschichtige Leiterplatten ihre Produktion aufnahmen.

1970er Jahre: Miniaturisierung beginnt

In den 1970er Jahren wurden die Schaltkreise und die Gesamtgröße der Leiterplatten wesentlich kleiner. In den 70er Jahren wurden auch Heißluftlötverfahren eingesetzt.

1980er Jahre: Weitere Größenreduzierungen dank oberflächenmontierter Komponenten

In den 1980er Jahren wurde die Leiterplatte dank oberflächenmontierter Komponenten weiter verkleinert. Dies wurde schnell zur bevorzugten Methode gegenüber Durchgangslochkomponenten, da das gleiche Funktionsniveau beibehalten wurde und weniger Platz benötigt wurde.

1990er Jahre: PCBs, entwickelt von Computer-Aided Manufacturing

Bereits in den 1990er Jahren wurde mit der Entwicklung von Leiterplatten unter Verwendung von Computer Aided Manufacturing CAM begonnen. Dies wurde zur neuen konventionellen Methode und implizierte natürlich eine zusätzliche Komplexität der Leiterplattenkonstruktionen. Diese schrittweise Entwicklung der Technologie brachte jedoch mehr EffizienzGleichzeitig eröffneten Leiterplatten eine Reihe neuer Möglichkeiten für unterschiedliche Anwendungen und Anwendungen. Überraschenderweise nahm die Komplexität der Leiterplatten zu, die Kosten wurden jedoch niedrig gehalten.

1995: Hochdichte Verbindungsplatinen

Die Verwendung von High-Density Interconnector-Leiterplatten begann um 1995. Zu den Hauptmerkmalen dieser Karten gehörten kleinere Leitungen und Pads. Sie boten verschiedene Vorteile, wie z. B. ein geringeres Gewicht und eine geringere Größe. Zu diesem Zeitpunkt waren die älteren Karten veraltet.Gleichzeitig wurden flexible und starre Leiterplatten immer häufiger und auch erschwinglicher.

Zu diesem Zeitpunkt trieb die Miniaturisierung elektronischer Geräte und Ausrüstungen die Leiterplattenherstellungstechnologie weiter voran, und es gab einen Drang nach effizienteren und dicht gepackten Designs. Mit all diesen Fortschritten und Verbesserungen blieb die Leiterplattenindustrie dynamisch und in ständiger Entwicklung.

Es war schon immer der Fokus der Branche, mit den Anforderungen moderner und zukünftiger Technologie Schritt zu halten. Und so tauchten wir heute in Smart Factory und Rapid Prototyping ein, um auf die Anforderungen der Branche im Jahr 2020 zu reagieren.

2020: Smart Factory und Rapid Prototyping

Schneller Vorlauf bis 2020. Smart Factory ist ein Begriff, der eine stark digitalisierte und vernetzte Umgebung beschreibt, die mit der Fertigungsindustrie verbunden ist. In einer Smart Factory verbessern Maschinen und Geräte alle Prozesse durch Automatisierung und Selbstoptimierung. Die impliziten Vorteile eines SmartDie Fabrik geht über die physische Produktion von Waren hinaus. Zu den Vorteilen zählen Funktionen wie eine bessere Planung, Lieferkettenlogistik und sogar Produktentwicklung.

In 100 Jahren seit Erscheinen der ersten Leiterplatten hat sich viel geändert. In ihrer Smart Factory entwickelt Tempo Automation eine Leiterplattenbaugruppe PCBA, bei der es sich im Grunde um die Herstellung einer Leiterplatte handelt, nicht um die Komponenten selbst, und alles geschiehtIn rund 72 Stunden. Laut Angaben des Unternehmens konzentriert sich Tempo Automation speziell auf Prototypen für schnell wachsende Branchen, die innovativ sein und schnell iterieren müssen. Daher wird keine Massenproduktion betrieben, sondern nur kleine Aufträge bis zu 1.000.

Die Technologie hinter der Fabrik ist ebenfalls einzigartig: Sie verwenden eine Software sowohl am vorderen als auch am hinteren Ende der Fabrik, um PCBA schneller zu entwickeln, aber auch wichtige Daten zu sammeln, die für QC / QA und Design wichtig sindErkenntnisse für Kunden. Tempo Automation behauptet, dass es keinen anderen PCBA-Hersteller gibt, der derzeit diese Einblicke in Konstruktionen bietet. Dies hilft Elektronikingenieuren beim Experimentieren und Innovieren sowie ihren Unternehmen, ihre Konstruktionszeitpläne und -prozesse zu überdenken.

Wie bei allem, was intelligent ist, verändern Smart Prototyping und die Smart Factory die Elektronikindustrie in eine intelligentere Zukunft.

Verwandte Artikel :

Die Technologien, die die intelligenten Städte der Zukunft aufbauen

Russische Startups schaffen intelligente Lösungen für intelligentes Moskau

Smart Housing für 3D-Betondruck für Smart Cities in den Niederlanden

Evreka! Es gibt eine Lösung für die intelligente Abfallentsorgung in intelligenten Städten