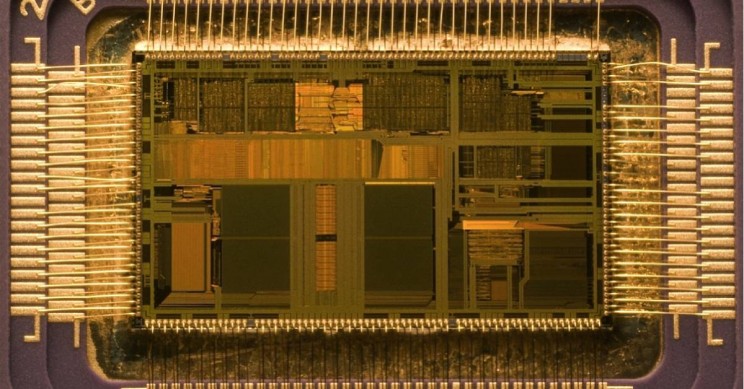

Der ENIAC-Computer verwendete 18.000 Vakuumröhren, war 100 Fuß lang und wog 30 Tonnen, ist aber nicht annähernd so leistungsstark wie die integrierte Schaltung, die einen in einem Discounter gekauften Taschenrechner antreibt. Die Miniaturisierung von Elektronik wie derTransistoren auf der integrierten Schaltung machen einen Großteil der modernen Welt möglich. Wenn jedoch eine dieser Schaltungen Milliarden von Transistoren auf den Siliziumchip packt, der in unsere Smartphones passt, müssen sie lächerlich klein sein. Wie macht man also eine integrierte Schaltung in der ersten?Platz?

Wie macht man eine integrierte Schaltung?

Wie Sie sich vorstellen können, ist das Anbringen von Milliarden von Transistoren und anderen Komponenten auf einem Siliziumchip nicht wie das Löten von Drähten an ein Kabel, sondern viel mehr. involvierter Prozess .

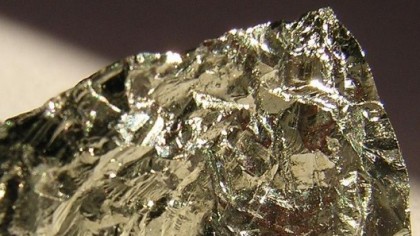

Reinigung des Siliziums

Zuerst müssen Sie das vorbereiten Silizium Sie möchten es für die Schaltung verwenden. Die Schaltung funktioniert nicht, wenn sich überschüssige Verunreinigungen im Siliziumchip befinden. Diese müssen daher entfernt werden, bevor etwas anderes getan wird.

SIEHE AUCH: KEINE TRANSISTOREN MEHR: DAS ENDE VON MOORES GESETZ

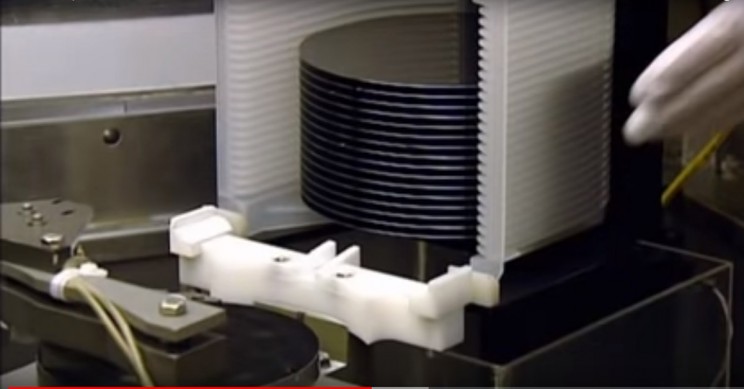

Zu diesem Zweck wird ein Barren aus Silizium mit einem Durchmesser von 1,5 bis 4 Zoll vertikal in einer Vakuumkammer mit einer Heizspule gehalten, die sehr hohe Temperaturen um den Barren herum aushalten kann.

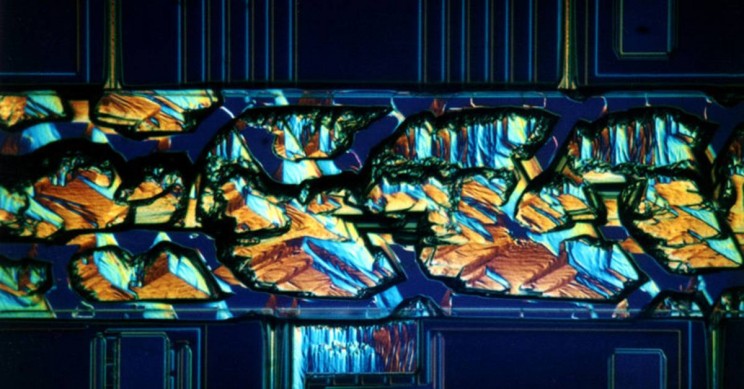

Beginnend am oberen Rand des Barrens wird das Silizium auf seinen Schmelzpunkt von etwa 1400 ° C erhitzt. Nur die Oberflächenspannung des geschmolzenen Siliziums hält es in Position, um eine Kontamination zu verhindernWelche Verunreinigungen auch immer im geschmolzenen Silizium vorhanden sind, setzen sich am Boden des geschmolzenen Abschnitts ab.

Die Spule bewegt sich dann langsam den Barren hinunter und schmilzt den Bereich unter den absetzenden Verunreinigungen, so dass sie sich noch weiter absetzen, wodurch die Verunreinigungen effektiv über die Länge des Barrens gezogen werden.

Bis die Heizschlange den Boden des Barrens erreicht, hat sich fast jede Verunreinigung in diesem untersten Abschnitt konzentriert, der vom Block abgeschnitten und weggeworfen wird.

Was bleibt, ist ein Barren aus gereinigtem Siliziumkristall.

Vorbereiten der Wafer für das Ätzen

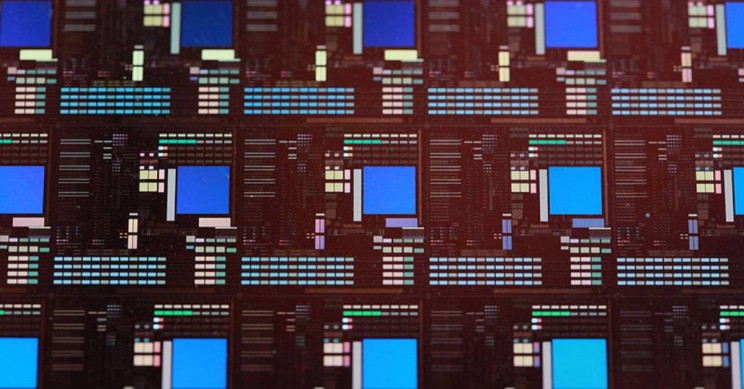

Als nächstes wird ein dünner kreisförmiger Wafer mit einer Dicke zwischen 0,01 und 0,025 Zoll vom Block und der Seite des Wafers abgeschnitten, die die Schaltkreise wird geätzt wird fein poliert.

Der Wafer wird mehreren Druckatmosphären ausgesetzt und mit Dampf gestrahlt, der auf etwa 1000 ° C 1830 ° F erhitzt wurde. Dadurch kann der Sauerstoff im Dampf mit dem Silizium reagieren und eine Schicht aus Siliziumdioxid mit der Breite von bildendie durch die Temperatur und Dauer der Exposition gesteuert wird.

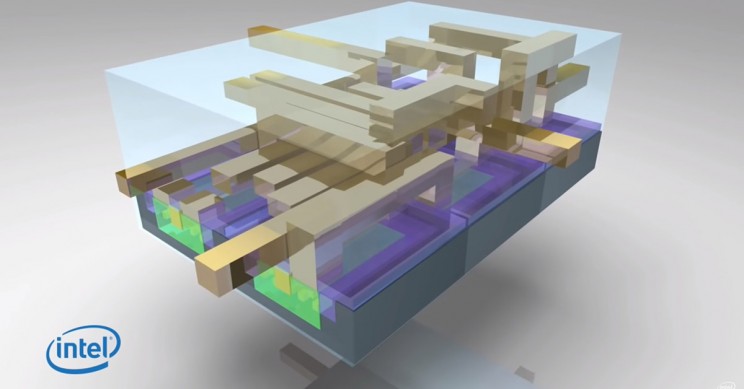

Als Nächstes wird eine Maske mit dem Schaltungsdesign erstellt, das Sie auf den Wafer drucken möchten. Jeder Wafer enthält letztendlich Hunderte einzelner Schaltkreise mit jeweils nanometerfeiner Detaillierung, sodass die Schaltungsmaske auf einem speziellen Computerentwurf erstellt wirdSoftware zur Unterstützung der Ingenieure.

Weiter ein Tropfen Fotolack befindet sich in der Mitte des Wafers, der dann sehr schnell gedreht wird. Die Zentrifugalkraft des Spinnens verteilt den Fotolack gleichmäßig über den Wafer, um eine feine Schicht zu bilden. Der Wafer wird dann erneut gebrannt, um den Fotolack auf die Oberfläche zu bringendes Wafers.

Die Maske für die erste Schicht des Chips wird dann mit einer Linse optisch auf die Oberfläche des Wafers reduziert. Die Maske ist in einigen Bereichen klar und in allen anderen Bereichen undurchsichtig, wodurch der Eindruck des Schaltungsdesigns entsteht.

Ätzen und Dotieren des Wafers

Die Oberfläche des Wafers wird mit UV-Licht oder Röntgenstrahlen gestrahlt, da dies die einzigen Lichtformen mit Wellenlängen sind, die klein genug sind, um die nanometerdicken, nicht maskierten, klaren Bereiche des Wafers zu bestrahlen.

Die Maske wird abgenommen und der Fotolack aufgelöst. Abhängig von das Material entweder werden die maskierten Teile des Wafers aufgelöst, wobei die klaren Teile verbleiben, oder umgekehrt. In beiden Fällen wurde das Design der Schicht effektiv in den Siliziumwafer geätzt.

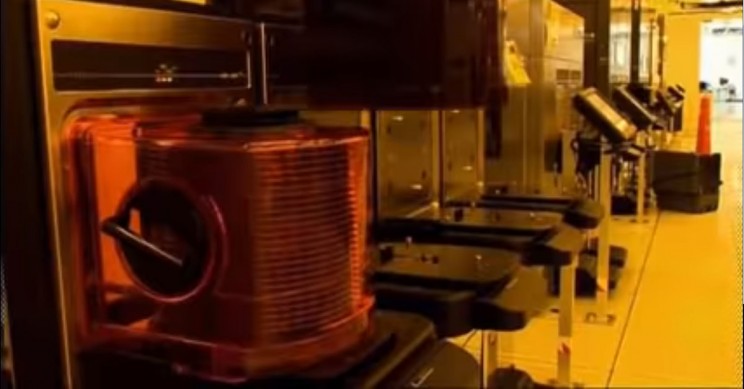

Als nächstes folgt der Dopingprozess. Dies erfolgt auf zwei Arten : Atomdiffusion oder Ionenimplantation .

Bei Atomdiffusion mehrere Wafer sind platziert in einem röhrenförmigen Quarzofen mit einem Heizelement ringsum. Diese Heizung erhöht die Temperatur des Ofens auf 816-1205 ° C 1500-2200 ° F.

Dieses Element wird als Gas in den Ofen gepumpt, das die Oberfläche der Wafer bedeckt und den Dotierstoff auf den freiliegenden Oberflächen des erhitzten Siliziums ablagert, die von der Maske zurückgelassen wurden.

Diese Methode eignet sich am besten zum Dotieren großer Siliziumflächen, um eine Schicht aus P- oder N-Regionen zu erzeugen. Sie eignet sich jedoch nicht für Präzisionsarbeiten. Dies bleibt der Ionenimplantation überlassen.

In Ionenimplantation Ein Dotiergas wird ionisiert und in einen Strahl fokussiert, der dann auf eine bestimmte Position des Siliziumwafers geschossen wird, wobei die Ionen überall dort eindringen, wo sie auf das Silizium treffen.

Sie können die Eindringtiefe steuern, indem Sie die dem Strahl zugeführte Energie variieren, während die Menge des implantierten Dotierstoffs durch Ändern des Stroms im Strahl und der Zeitdauer, in der Sie den Wafer dem Strahl aussetzen, gesteuert werden kann.

Diese Methode ist sehr präzise, aber erheblich langsamer als die Atomdiffusion, wenn Sie große Flächen dotieren müssen.

Nach Abschluss einer Ebene die nächste Ebene wird erstellt genau wie beim ersten Mal, obwohl manchmal eine Schicht Siliziumdioxid zwischen den Schichten hinzugefügt wird, um die Schichten voneinander zu isolieren.

Dies erfolgt durch Erhitzen der Oberfläche des Wafers auf etwa 400 ° C 752 ° F und Bedecken des Wafers mit einer Mischung aus Silan und Sauerstoffgas. Diese Gase reagieren miteinander und lagern eine Schicht Siliziumdioxid auf dem Wafer abfreiliegende Teile des erhitzten Wafers.

Nachdem alle Schichten in den Siliziumwafer aufgetragen wurden, wird eine letzte Schicht aus Siliziumdioxid verwendet, um die Oberfläche der Schaltung abzudichten, während durch Ätzen Kontaktstellen und eine Schicht aus Aluminium freigelegt werden, die zur Herstellung von Pads verwendet wird.

Die einzelnen integrierten Schaltkreise werden elektrisch geprüft, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

Brechen des Wafers und Fertigstellen der einzelnen integrierten Schaltkreise

Mit einem Diamantschneider werden perforierte Linien zwischen den Zeilen und Spalten integrierter Schaltkreise geschnitten. Dann muss nur noch der Wafer belastet werden, damit einzelne Teile entlang der Perforationen abbrechen.

Schaltkreise, die den elektrischen Funktionstest nicht bestanden haben, werden verworfen und die verbleibenden integrierten Schaltkreise werden unter einem Mikroskop auf physikalische Schäden durch Trennung überprüft.

Wenn ein Stromkreis in gutem Zustand ist, wird er in seinem Montagepaket - entweder aus schwarzem Kunststoff oder Keramik - verklebt und dünne Drahtleitungen werden durch Wärmekompression oder mithilfe einer Ultraschallverbindungstechnik verbunden.

Die jetzt integrierte integrierte Schaltung wird in einem antistatischen Beutel aufbewahrt, der zum Verkauf oder Versand verpackt werden soll.

Es geht nicht darum, Ihren Namen in einen Baum zu schnitzen, aber für einen Prozess, mit dem wir Milliarden von Komponenten auf einen Chip ätzen können, der kleiner als Ihr Fingernagel ist, hätte es viel komplizierter sein können. Wenn man bedenkt, wie viel die integrierte Schaltung leistetIn unserem modernen Leben sollten wir dankbar sein, dass dies nicht der Fall ist.